- История изобретения технологии литья пластмасс

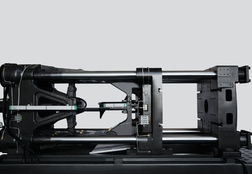

- Как устроен термопластавтомат

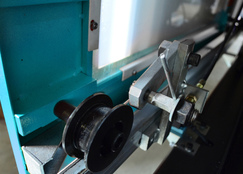

- Изобретение возвратно-поступательного шнека

- Вентиляционные каналы в пресс-форме

- Извлечение изделия из пресс-формы

- Фотогалерея

- Откуда берутся следы от толкателей

- Что такое литники и какие они бывают

- Линия разъема

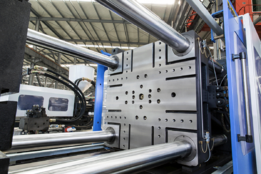

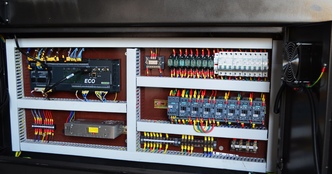

- Наши станки

- Зачем нужны литьевые уклоны

- Как производят кубики Lego

- Маркировка даты производства изделия

- Оставить заявку

Полезные ссылки: Каталог термопластавтоматов

Литье под давлением — технология массового производства пластмассовой продукции: домашней мебели, детских игрушек, корпусов для бытовой техники, одноразовых приборов и кубиков LEGO. Технологический процесс выполняется на специальном оборудовании — термопластавтомате.

История изобретения технологии литья пластмасс

До 19 века бильярдные шары изготавливали из слоновой кости. Но это негативно сказывалось на популяции слонов. Поэтому возникла необходимость использовать другой материал.

Американский изобретатель Джон Уэсли Хайат предложил заменить слоновую кость на целлулоид (один из первых видов пластика на основе нитрата целлюлозы). Он запатентовал устройство для формования пластмассовых изделий из целлулоида. Со временем из этой идеи родилась технология литья пластмасс под давлением.

Как устроен термопластавтомат

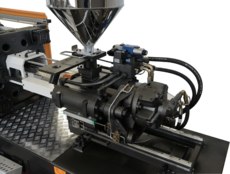

Инжекционно-литьевая машина состоит из трех основных элементов:

- узел впрыска;

- пресс-форма;

- узел смыкания.

Сырье для производства продукции (пластмассовые гранулы) через загрузочный бункер попадает в материальный цилиндр.

Внутри цилиндра вращается шнек, который перемещает гранулы вперед, где они нагреваются кольцевыми нагревателями и полностью расплавляются, достигнув передней части цилиндра. Затем шнек устремляется вперед по принципу поршня шприца.

Расплавленный пластик впрыскивается в формующую полость, где затвердевает менее чем за минуту. Пресс-форма открывается и деталь можно извлекать. Затем форма закрывается, технологический процесс повторяется.

Изобретение возвратно-поступательного шнека

В литьевых машинах старого образца применялась технология внешнего нагрева материального цилиндра при литье пластика.

Недостаток заключался в неравномерной температуре внутри плунжера. Из-за недостаточного прогрева центральной части пластик плавился не полностью, а перегрев внешних областей неизбежно приводил к деформации материала. Изобретение шнека с возвратно-поступательным движением позволило решить проблему тремя способами:

- в узлах впрыска пластик заполняет пространство только вокруг вала шнека - это позволяет устранить холодную центральную область;

- шнек имеет витки по всей поверхности, которые перемещают и перемешивают гранулы пластика - расплавленная смесь получается однородной;

- движения шнека равномерно нагревают материал по всей поверхности.

Вентиляционные каналы в пресс-форме

Формующая полость заполнена воздухом. Когда расплавленный пластик впрыскивается в форму, то выталкивает воздух через вентиляционные каналы. Они находятся на внешней поверхности пресс-формы и очень маленькие (от 5 до 40 микрон), поэтому расплавленная масса не вытекает через них.

Чтобы ускорить затвердевание пластика, охлаждающая жидкость, обычно вода, течет по специальным каналам, расположенным внутри пресс-формы.

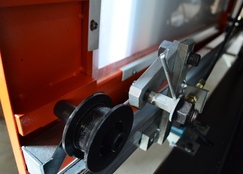

Извлечение изделия из пресс-формы

Сначала пресс-форма открывается на несколько миллиметров. Внутрь попадает воздух, разрушая вакуум. Затем форма быстро открывается до конца. Медленное открытие необходимо, чтобы избежать повреждений формы. Встроенные толкатели выталкивают готовое изделие из формы.

Откуда берутся следы от толкателей

Концы толкателей находятся на одном уровне с поверхностью пуансона, но они выступают или слегка вдавлены. Поэтому на готовом изделии остаются следы.

Что такое литники и какие они бывают

Литники - это сегменты пластика, которые соединяют узел впрыска и форму. Они отламываются вручную или отрезаются от изделия.

Литники соединены с изделиями только в формах, которые используются для одноразовой отливки. В многоразовых формах литник соединяется не с самой отливкой, а с разводящими каналами. Они разветвляются от центрального литника и соединяются с каждым гнездом в форме через прямоугольный вход.

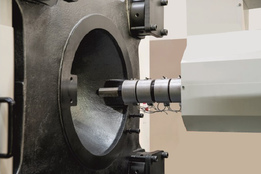

Линия разъема

Пресс-формы состоят минимум из двух частей. Место смыкания двух частей формы называется линией разъема.

Термопластавтоматы из нашего каталога

Зачем нужны литьевые уклоны

Если стенки изделия наклонены ровно на 90 градусов, извлечь его будет сложно, потому что они будут царапать пуансон. Также будет сложно преодолевать вакуум из-за отсутствия доступа воздуха. Поэтому делают литьевые уклоны - в данном случае стенки имеют небольшой скос. В результате деталь извлекается легче, потому что даже при небольшом смещении изделия стенки перестают контактировать с пуансоном и воздух без проблем проникает внутрь.

Как производят кубики Lego

Для изготовления кубиков Лего применяются горячеканальные пресс-формы. Это позволяет пластику внутри каналов оставаться расплавленным, пока изделие затвердевает.

Преимущество в том, что не надо удалять литники: кубики извлекаются и готовы к использованию. Недостаток - высокая цена.

Пуансон и матрица пресс-формы для кубиков Лего сконструированы так, чтобы линия разъема проходила по нижней грани кубика, что делает ее незаметной.

Маркировка даты производства изделия

На деталях при помощи съемных элементов указывают дату - год и месяц, когда изделие было произведено. Такая маркировка очень полезна для отслеживания дефектов. Съемные элементы можно менять при каждом использовании формы.

_0x174_cf7.jpg)

_0x174_cf7.jpg)

_0x174_cf7.jpg)