Смеситель для пластика входит в число основных типов устройств для оснащения производств, связанных с полимерами. Конструкция призвана осуществлять качественное смешивание различных составляющих сырья для получения однородной смеси. При необходимости, на стадии миксования вносятся добавки, чтобы получить вещество с заданными характеристиками, например, цветом или вязкостью. Миксер удобен для любых компонентов: гранул, дробленки, порошка, крошки пластика.

Конструкция выдает высокую производительность при минимальном задействовании ручного труда. Модели безопасны, выполнены из металла, который долговечен, не склонен накапливать загрязнения на поверхности, чистится без применения специальных средств. Автоматизация позволяет управлять происходящим дистанционно, регулируя этап замешивания компонентов по времени.

Основные особенности

Миксование составляющих для выпуска полимерных изделий актуально для следующих сфер деятельности: выпуск полых структур, как каналы или трубы, пленочных материалов. За счет соединения добавок и сырья различных классов, регулируются физические, химические и цветовые характеристики. Миксер шнекового типа актуально монтировать в качестве компонента линии для работы с полимерами. Стационарное оборудование отличается высокой производительностью, надежностью и возможностью запустить агрегат практически полностью в автоматическом режиме.

Чаще всего установки заняты в смешении силиконов, смол и полиуретановых эластомеров, но это лишь часть возможностей. Обработка ведется с компонентами различной фракции, обычно этап предшествует прогреву смеси до необходимого уровня вязкости, чтобы задействовать вещество в ходе формования готовых изделий.

Вторсырье, первичная продукция, красители и модификаторы подаются в систему дозированными порциями. В процессе поддерживается определенный температурный режим, который позволяет исключить вредные изменения структуры составляющих. Лопасть в виде шнека, установленного вертикально, осуществляет вращательно-поступательное движение, поднимая компоненты вверх. За счет этого происходит смешивание.

Варианты исполнения

Первый вариант

Вертикальное расположение шнека позволяет создать компактную конструкцию, габариты которой полностью зависят от объемов емкости. В основном, для компонентов используется нержавеющая сталь, которая не боится коррозийных процессов, легко моется, не накапливает на поверхности загрязнения. Материал обладает достаточной прочностью и жесткостью, чтобы выдержать суровые условия эксплуатации и нагрузки без потери работоспособности комплекса.

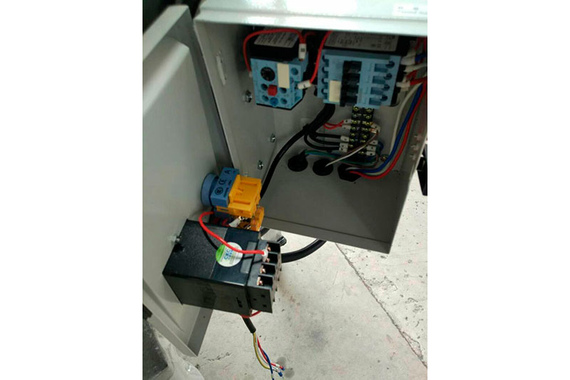

Имеется электронная система управления, осуществляющая контроль в отношении скорости и продолжительности этапа переработки веществ. При перегрузках электроника отключает питание, чтобы уберечь рабочие элементы от серьезных повреждений.

Емкость коническая в нижней части, что позволяет равномерно перемешать все загруженные детали. Исключается наличие мертвых зон и незадействованного пространства.

Благодаря ограниченной площади, несущая рама не должна занимать много места, для монтажа достаточно ограниченной площади, что актуально для цехов скромного размера. Энергопотребление установки невысокое, шумовой фон минимален из-за относительно небольшой скорости вращения и качественной изоляции узлов.

Имеется узел для выгрузки подготовленного материала, доступ удобен и безопасен.

Второй вариант

Второй вариант исполнения машины – это более сложная схема охлаждающего оборудования. Актуально применять установку при горячем смешивании полимеров. Компоновка включает систему, отводящую газы и пары, в том числе потенциально опасные для здоровья, образующиеся в процессе миксования.

Для оптимального качества смешивания необходимо понижение температуры разогретых пластиков, что достигается благодаря подбору металлов с высокой теплопроводностью. Используя этот подход, удается снизить градус естественным путем, без внедрения сложной и невыгодной в плане энергопотребления автоматики.

Помимо подбора качественной стали, поверхность полируют. Таким образом практически до нуля снижается подверженность коррозии, а так же улучшаются показатели по всем описанным выше пунктам обслуживания и эксплуатации.

Подготовленный в установке состав полностью готов к дальнейшим технологическим операциям, длительному хранению, либо транспортировке.

Вертикальные шнековые смесители

Оба вариант актуальны для внедрения в экструзионные линии и модульные схемы для реализации процесса литья из пластиков. Компоновка унифицирована с предложенными моделями термопластавтоматов и вариантами измельчителей. За счет данного аспекта достигается минимум переходных систем для транспортирования между этапами переработки, загрузки и выгрузки.

При вертикальном расположении шнека компоновка не просто получается более компактной, но и простой. Привод располагается на одной линии с рабочими компонентами, что исключает наличие переходных деталей, как звезды и шестерни. За счет прямого расположения силовой установки, обслуживание, ремонт и разборка осуществляется в кратчайшие сроки.

Интегрированная автоматика предлагает максимальный контроль всех аспектов деятельности. Точность дозирования имеет погрешность менее процента. Аналогично и все остальные аспекты, контролируемые аппаратно.

Описанный класс оборудования представлен несколькими моделями, которые различаются производительностью, объемами и габаритами. Минимальный вариант из доступных – это компактный смеситель, рассчитанный на полтонны вторсырья. Приводится в действие машина за счет электромотора мощностью 3 кВт. Вращение шнека происходит на скорости в 300 оборотов в минуту. Самая крупная из компоновок – это система, рассчитанная на 3 тонны, при той же скорости вращения лопасти, приводится модель двигателем на 7,5 кВт.